Fysieke belasting

Repeterende handelingen

Een Automated Guided Vehicle (AGV) is een volledig geautomatiseerd voertuig. Door het gebruik van navigatietechnieken manoeuvreren deze onbemande voertuigen zelfstandig door de ruimte. Een AGV is flexibel inzetbaar, kan geïntegreerd worden in nieuwe en bestaande omgevingen en kan zowel volledig automatisch als deels handmatig bediend worden. AGV leent zich met name voor horizontaal transport van standaard pallets met een sterk repeterend karakter. Denk bijvoorbeeld aan het transport van pallets met gereed product van de productielijn naar het magazijn.

Dozen (of andere producten, zoals kratten) worden automatisch gerangschikt en op een pallet geplaatst. Dit voorkomt dat medewerkers handmatig dozen op een pallet moeten stapelen.

Er zijn diverse uitvoeringen mogelijk:

- Palletiseermachine: De dozen worden eerst in verband op een band verzameld en vervolgens op een pallet geschoven of geplaatst.

- Vaste palletiseerrobot:

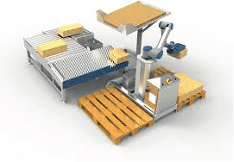

Dozen worden aangevoerd op een transportband. De robot plaats één of meerdere dozen tegelijkertijd op een pallet met behulp van een grijparm of zuignappen. Sommige robots kunnen ook de lege pallets van een stapel pakken. Sommige robots kunnen de pallet even schuin houden om eventueel vuil te verwijderen. De gevulde pallet wordt weggehaald door een medewerker maar ook een aangedreven afvoerbaan is mogelijk. - Mobiele palletiseerrobot:

De robot is eenvoudig verplaatsbaar doordat de wielen worden aangedreven door een motor. Hierdoor kan de palletiseerrobot ingezet worden op verschillende locaties in de fabriek. Er zijn kleine systemen beschikbaar die weinig ruimte in beslag nemen

Het voorkomen van letsel bij medewerkers als gevolg van bewegingen van de robot, is erg belangrijk. Zorg op grond van een risicobeoordeling dat een zorgvuldige afweging van passende veiligheidsmaatregelen wordt gemaakt, zoals:

- De machine is geheel afgeschermd met platen en deuren. Alle deuren zijn middels contactschakelaars beveiligd. Wanneer een deur open gaat stopt de machine. Ga na of er is geborgd dat men niet tussen robot en hek bekneld kan raken, ook niet na uitschakeling van de robot.

Of:

- De robot is voorzien van sensoren die zorgen dat de robot automatisch wordt stilgezet als een medewerker of object geraakt kan worden.

Voordelen van automatisch palletiseren:

- Hoogwaardig stapelen;

- Hoger gestapelde pallets (tot 2,15 meter) mogelijk, afhankelijk van de wensen van de klant.

- Diverse stapelpatronen programmeerbaar.

- De bediening van de robot is eenvoudig te leren ook voor mensen zonder technische achtergrond

- Programmeren kan door de medewerkers zelf worden uitgevoerd.

- Er zijn kleine, mobiele systemen beschikbaar.

- Ze kunnen ook voor periodes gehuurd kunnen worden (bijvoorbeeld bij seizoensgebonden werk)

- Het gebruik van een automatische dozenvulmachine (casepacker) voorkomt dat medewerkers handmatig producten moeten inpakken.

- Een casepacker kan de producten in één keer in de doos of tray verpakken. Er bestaan geavanceerde, flexibele machines die omgesteld worden naar een bepaald te verpakken product, maar er bestaan ook eenvoudige ‘dedicated’ machines die alleen een bepaald type product kunnen verpakken.

Handmatig verpakken van producten en opzetten van dozen wordt door de machine overgenomen. De overblijvende handeling is het aanvullen van dozen en de verdere machinebediening. Een goede bereikbaarheid van de plaats waar de dozen opgezet moeten worden is belangrijk. Hetzelfde geldt voor eenvoudige bereikbaarheid van bedieningsmiddelen en storingsgevoelige onderdelen.

Het gebruik van een dozenopzetmachine voorkomt dat medewerkers kortcyclisch en handmatig dozen moeten opzetten. De dozen worden opgezet door middel van een stempel en een vouwkast. Let erop dat de buffer in de aanvoer zo groot mogelijk is. Dit maakt het voor de operator mogelijk andere werkzaamheden uit te voeren zonder dat hij steeds moet opletten of weglopen.

Door goederen op de juiste pallet aan te leveren, hoeven medewerkers de goederen niet van de ene naar de andere pallet over te stapelen of te zetten.

Het gebruik van robots om onverpakte producten te rapen, voorkomt dat medewerkers repeterende handelingen moeten verrichten bij het handmatig rapen en inpakken van producten. Er bestaan vele soorten robots voor het rapen van losse producten. In het algemeen moeten de producten gesynchroniseerd in een enkele rij of meerdere rijen aangevoerd worden. De productverplaatser neemt de producten op en legt ze gecontroleerd in een tray of doos. Meestal zijn verschillende verpakkingspatronen, zoals meerlaags of dakpansgewijs, mogelijk. Voor sommige producten is de aanvoer onvoldoende gesynchroniseerd. Er bestaan dan machines die de aangevoerde productenstroom contactloos en met hoge positioneernauwkeurigheid achter elkaar plaatsen, bijvoorbeeld een systeem met 3 individueel aangedreven, achter elkaar geplaatste transportbanden die steeds sneller draaien.

Naast raapsystemen (meestal met vacuüm) bestaan er ook veel systemen met een klapband of klapneus. Vaak worden kruislingse transportsystemen toegevoegd om verschillende bakstraten te koppelen aan verschillende inpakmachines.

Het gebruik van een automatische krattenontstapelaar voorkomt repeterend werk bij het legen van kratjes met snoep. Dit is bijvoorbeeld het geval bij de inpakmachine of het tillen van kratjes bij het opvangen van het snoep dat uit de extruder komt. De ontstapelaar leegt de inhoud van de kratten in een bunker waarna het product verder wordt getransporteerd naar de coatingpan of de verpakkingsmachine bijvoorbeeld.

NB. Met name bij hoge luchtvochtigheid kan wel eens snoep in de kratten achterblijven.

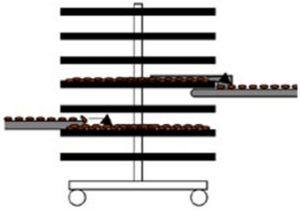

Het gebruik van een lopende band met etages als buffersysteem vermindert de pieken van repeterende handelingen en daarmee de fysieke belasting van medewerkers bij het palletiseren van dozen.

Vanuit een ergonomisch oogpunt is het beter om werkplekken voor handmatig inpakken door automatisering te vermijden. Deze inpak-werkplekken brengen sterk repetitief werk met zich mee en de werknemers werken vaak in een niet optimale werkhouding.

Als het product toch handmatig wordt ingepakt, gelden de volgende richtlijnen:

- Voor het handmatig inpakken van producten wordt, als redelijkerwijs mogelijk, een werkplek ingericht waarbij men kan zitten.

- Voor de inrichting van een zitwerkplek zie de maatregel: ‘Staand werk vervangen door een ergonomische zitwerkplek’.

- Vermijd statische belasting en probeer de werkplek dynamisch te makendoor zittend en staand werk af te wisselen.

Bij het inrichten van een inpakwerkplek zijn de volgende maatregelen aan de orde:

- Vóór de werkplek is er een buffersysteem, zodat bij storingen het werk tijdelijk gestopt kan worden zonder dat (later) extra werk ontstaat.

- De producten worden in groepen aangeleverd die een logische eenheid in de doos vormen (bijvoorbeeld een laag) en die in één keer opgepakt kunnen worden.

- De hoogte waarop de producten worden aangeleverd om op te pakken ligt minimaal 10 cm onder schouderhoogte (dit is het vastpakpunt en niet de bandhoogte).

- De doos wordt het liefst gevouwen aangeleverd. Zo niet, dan ligt de voorraad plano dozen op een plaats waar de medewerker met zo min mogelijk opzij draaien, bij kan.

- De doos waar de producten in gedaan worden, staat op een in hoogte instelbare tafel, onder het punt waar de producten worden aangeleverd. De doos wordt op deze plaats goed vastgehouden, zodat het tijdens het vullen stabiel staat.

- Als het vullen van een doos langer duurt (kleine producten) kan eventueel eerst een ‘edge holder’ geplaatst worden om de doosflappen vast te zetten (zie afbeelding).

- Zorg dat wegduwen van een gevulde doos heel gemakkelijk gaat, het liefst automatisch (door een druk op de knop).

- Er is een goede analyse gemaakt of het werk ook zittend of met behulp van een stasteun uitgevoerd kan worden.

Beoordeel na het (her)inrichten van de werkplek of de werkplek bij het inpakken van dozen zodanig is ingericht dat de fysieke belasting geen gevaar voor gezondheid oplevert. Pas zo nodig de werkplek aan.

Met een buffer kunnen tempoverschillen in een lijn opgevangen worden, bijvoorbeeld bij:

- Dozen op een pallet plaatsen.

- Verpakt product in een doos plaatsen.

- Koek/chocola rapen en in verpakking plaatsen.

- Verpakt product bufferen bij storing.

- Divers tempogebonden inpakwerk.

Een hele eenvoudige buffer is een lange, licht aflopende rollenbaan voor dozen die gepallettiseerd moeten worden. Voor een verpakt product wordt vaak een draaitafel toegepast. Nadeel hiervan is echter dat de oriëntatie van de producten verandert, waardoor de medewerker meer handelingen moet verrichten tijdens het in de doos plaatsen. Er bestaan ook geautomatiseerde buffersystemen.

Voorbeelden van buffersystemen:

- Stapelsysteem.

- Lopende band met etages.

- Lange rollenbanen.

Voor het palletiseren van dozen zijn de volgende ergonomische richtlijnen van belang:

- Structureel handmatig stapelen/palletiseren wordt zoveel mogelijk voorkomen. In sommige situaties is het onvermijdbaar dat er incidenteel handmatig gestapeld wordt.

- Voorkom overbelasting bij handmatig palletiseren door gebruikmaking van de volgende richtlijnen:

- De dozen zijn niet zwaarder dan 10 kg, incidenteel tot 15 kg. Bij zwaardere dozen wordt een vacuümheffer of ander tilhulpmiddel gebruikt. Eventueel wordt een palletheffer of palletizer gebruikt.

- Houd de tijdsduur zo kort mogelijk en voorkom ongunstige werkhoudingen.

- Er is een buffersysteem, zodat de medewerker op eigen tempo kan werken. Meestal voldoet hier een licht aflopende rollenbaan.

- De dozen worden in de oriëntatie aangeleverd waarin ze opgestapeld moeten worden. Draaien van de doos wordt dus vermeden (kan niet bij pallets die in verband worden gestapeld).

- De aanvoerbaan is zo hoog dat men rechtopstaand de dozen kan oppakken (ongeveer 80 cm, afhankelijk van de hoogte van de doos).

- De dozen worden op de rand van de aanvoerbaan aangevoerd zodat de reikafstand naar de doos bij het oppakken wordt beperkt. Er is voldoende ruimte om de pallet heen om hem aan alle kanten te bereiken. De medewerker kan om de pallet heen lopen om de achterzijde van de pallet te beladen. De afstand tussen baan en pallet is zo groot dat de medewerker minimaal enkele stappen moet zetten. Dit voorkomt draaien vanuit de rug.

- Beoordeel of het palletiseren zodanig plaatsvindt dat de fysieke belasting geen gevaar voor gezondheid oplevert. Naast gewicht van dozen en de inrichting van de werkplek, dient ook frequentie en duur van de werkzaamheid daarbij meegenomen te worden. Is de fysieke belasting te hoog, ga dan over tot het automatisch palletiseren. Is dat redelijkerwijs niet mogelijk, maak het dan passend aan het gewicht van de dozen, de inrichting van de werkplek en de frequentie en/of duur van de werkzaamheid totdat de beoordeling een positief resultaat oplevert.

Aanbevelingen voor het ontwerp van dozen

Richtlijnen voor het ontwerp van dozen:

- Maatvoering van de doos: deze is optimaal aangepast aan het te verpakken product.

- Eenvoudig opzetten van de doos: er bestaan bijvoorbeeld dozen waarbij de bodem meteen dichtvouwt als de doos in zijn vorm wordt gedrukt (autolock bodem).

- Het vullen van de doos gaat eenvoudig, doordat de flappen voor het sluiten van de doos zo min mogelijk in de weg zitten. Denk hierbij aan lage flappen of flappen die eenvoudig weg te vouwen zijn. Sommige klanten accepteren ook dozen zonder deksel/sluiting.

- Het stapelen van de doos gaat gemakkelijk.

- Het sluiten van de doos gaat gemakkelijk.

- De bovenstaande punten betreffen de doos, maar ook de verpakking van het product zelf kan geoptimaliseerd worden zodat het verpakken minder belastend wordt.

Bij het leeggooien van kratjes snoep in de mengkuip/inpakmachine kan een lopende band worden gebruikt om de kratjes of dozen naar de stortbakken te brengen. Hierbij zakt het krat al enigszins scheef, zodat het tegen een rand aanstaat. Daarna kunnen medewerker het krat eenvoudig omduwen. Dit vermindert hun fysieke belasting.